Öntött acél tekercs A hengerművek döntő komponense, fémek alakítása meleg- és hideghengerlési folyamatokban. Teljesítményük közvetlenül befolyásolja a termelés hatékonyságát, a termék minőségét és a berendezések élettartamát. Az egyik legnagyobb kihívást jelentő üzemi igénybevétel, amellyel ezek a tekercsek szembesülnek, az ismételt hőciklus – működés közbeni gyors felfűtés és hűtés. A gyártók, karbantartó csapatok és mérnökök számára létfontosságú annak megértése, hogy az öntött acélhengerek hogyan reagálnak a hőciklusokra.

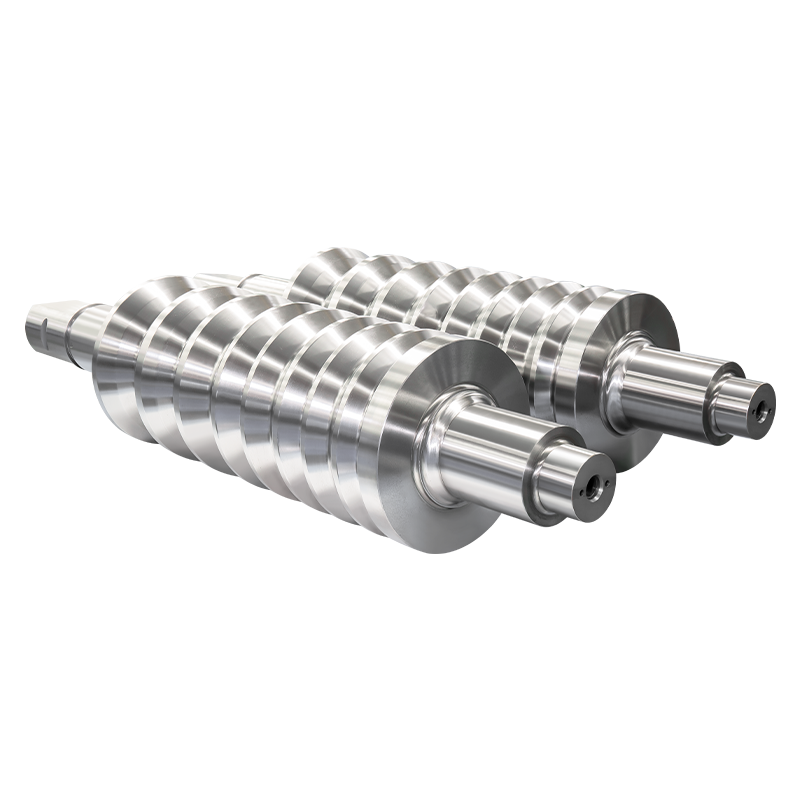

Az öntött acélhenger egy hengeres alkatrész, amelyet olvadt acél öntőformába öntésével készítenek. Ellentétben a kovácsolt hengerekkel, amelyeket nyomóerők alakítanak ki, az öntött hengerek a folyékony acél megszilárdulására támaszkodnak, ami bonyolult geometriákat és nagyobb méreteket tesz lehetővé. Az öntött acélhengereket széles körben használják meleghengerművekben szilárdságuk, kopásállóságuk és nagy terhelések kezelésére való képességük miatt.

A hőciklus akkor következik be, amikor a tekercseket a gyártás során ismételten melegítik és hűtik. Meleghengerléskor a hengerfelület érintkezik a felhevített fémlapokkal, gyorsan növelve a hőmérsékletét. Miután áthaladt a fémen, a tekercs lehűlhet környezeti levegőn, vízpermeteken vagy kenőrendszereken keresztül. Ez az állandó hőmérséklet-ingadozás az anyag tágulását és összehúzódását okozza, ami hőterheléshez vezet.

Az öntött acélhengerek ötvözőelemeket, például krómot, molibdént és nikkelt tartalmaznak a hőállóság és a szívósság javítása érdekében. A megfelelően megválasztott ötvözetminőségek jelentős romlás nélkül ellenállnak az ismételt melegítésnek és hűtésnek. Például:

Az öntés után a tekercseket hőkezelési eljárásoknak vetik alá, mint például az edzés és a temperálás. Ez az eljárás finomítja a mikroszerkezetet, mentesíti az öntvényből származó maradék feszültségeket, és fokozza a hőfáradás ellenállását. A megfelelően hőkezelt öntött acélhenger több ezer hőciklust képes kibírni, mielőtt felületi repedések jelennének meg.

A felületi bevonatok vagy a nitridálás tovább javíthatja a hőállóságot. Ezek a kezelések csökkentik az oxidációt, fenntartják a keménységet és meghosszabbítják a henger élettartamát ismételt hőterhelés mellett.

Míg az öntött acélhengereket ismételt hőciklusok kezelésére tervezték, teljesítményük a működési feltételektől függ:

A gyakorlatban egy jó minőségű öntött acélhenger egy jól karbantartott malomban több tízezer hőciklust is kibír, mielőtt nagyobb karbantartásra vagy cserére lenne szükség. A hűtési sebesség, a termikus gradiens vagy a felületi hibák figyelmen kívül hagyása azonban jelentősen lerövidítheti a tekercs élettartamát.

Az öntött acélhengereket úgy tervezték, hogy elviseljék az ismételt hőciklusokat, de élettartamuk az anyagösszetételtől, a hőkezeléstől, a felületminőségtől és az üzemeltetési irányítástól függ. A megfelelően gyártott és karbantartott öntött acélhengerek hosszú évekig megbízható szolgáltatást nyújtanak még zord hőviszonyok között is. A hengerművek esetében a jó minőségű hengerekbe való befektetés, valamint a bevált üzemeltetési és karbantartási gyakorlatok követése biztosítja az egyenletes teljesítményt, a jobb termékminőséget és a leállások csökkentését.