A modern acélgyár kolosszális, tüzes szívében, ahol a nyersanyagok civilizációnk gerincévé alakulnak át, a felhőkarcolók I-gerendái, az autók paneljei, a készülékek lapjai mindig csendes, de kritikus fvagyradalom zajlik. Míg nagy figyelmet fordítanak a hatalmas kemencékre, a kifinomult automatizálásra és a fejlett kohászatra, az egész művelet sikere gyakran egy szerényebb, de mégis mélyen összetett komponensen múlik: a öntöttvas tekercs .

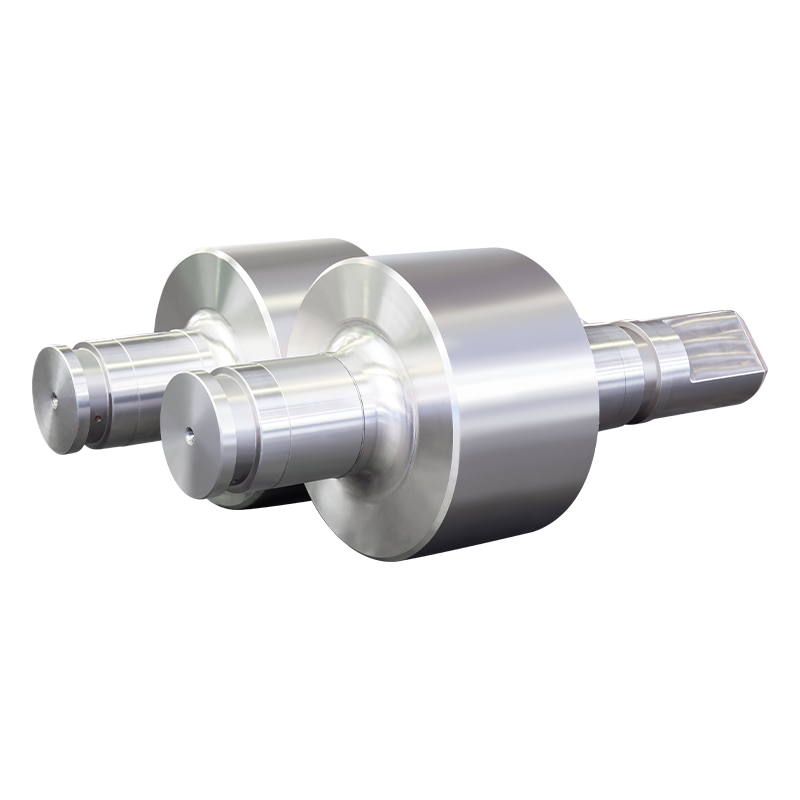

Ezek nem egyszerű fémhengerek. Pontosan megtervezett mesterművei az öntödei tudománynak, úgy tervezték, hogy ellenálljanak az elképzelhetetlen erőknek, a szélsőséges hőmérsékleteknek és a könyörtelen kopásnak.

Magjában a hengermű egyszerű elven működik: az acéllemez vagy tuskó vastagságának csökkentése két vagy több ellentétes forgó hengeren való átvezetéssel. Az alkalmazott hatalmas nyomás formálja és megnyújtja az acélt. Maguk a tekercsek jelentik a közvetlen érintkezési pontot, a gép és a termék közötti interfészt. Teljesítményük határozza meg a malom hatékonyságát, termékminőségét és működési költségeit.

Az öntöttvas a tulajdonságok egyedülálló kombinációja miatt több mint egy évszázada választott anyag bizonyos hengerlési alkalmazásokhoz

Kiváló kopásállóság: A vasmátrixon belüli grafitpelyhek vagy csomók természetes kenőanyagként működnek, és kiváló ellenállást biztosítanak a forró vízkő és a kemény acél koptató hatásával szemben.

Jó hőállóság: Az öntöttvas képes elnyelni és eloszlatni az intenzív hőt az acél munkadarabból anélkül, hogy jelentősen elveszítené a szerkezeti integritást.

Kiváló felületi kivitel: Egyes öntöttvasak mikroszerkezete lehetővé teszi, hogy kiváló minőségű, egyenletes felületi minőséget kölcsönözzenek a hengerelt acélterméknek.

Megmunkálhatóság és költséghatékonyság: Egyes kovácsolt acélhengerekhez képest bizonyos típusú öntöttvas hengerek előállítása és pontos méretre megmunkálása gazdaságosabb.

Nem minden gördülőállvány egyenlő, és a bennük futó tekercsek sem. Az egyes malomállványok sajátos igényei a vörösen izzó födémekre harapó nagyoló állványoktól a végső, precíz mérőállványokig eltérő hengerlési jellemzőket igényelnek. Az öntöttvas hengerek kohászata ezeknek az igényeknek megfelelően fejlődött.

1. Határozatlan hideg (IC) duplán öntött tekercsek: Ez a meleghengerlő ipar igáslova, különösen a egy bármalom köztes állományai vagy egy szelvénymalom korai befejező állványai. A “double pour” elnevezés arra a gyártási folyamatra utal, amikor a tekercs magját egyfajta vasból öntik (gyakran gömbgrafitos vasból a szilárdság és szívósság érdekében), míg a külső héjat keményebb, kopásálló, határozatlan ideig tartó hűtővasból öntik. Ez tökéletes szinergiát hoz létre: kemény mag, amely ellenáll a hajlító erőknek, és kemény héj, amely ellenáll a kopásnak. A “határozatlan chill” mikrostruktúra karbidok hálózatát tartalmazza egy mátrixban, amely martenzitről perlitté változik, így a keménység és a hősokkállóság egyedülálló kombinációját biztosítja.

2. Magas krómtartalmú vastekercsek: A legigényesebb alkalmazásokhoz, különösen a forró szalagmalom befejező állványai , magas króm vas tekercsek a prémium választás. Ezek a tekercsek 12% - 22% krómmal ötvözve nagy mennyiségű kemény, komplex króm-karbidot (pl. M7C3) fejlesztenek martenzites mátrixba ágyazva. Ez a szerkezet kivételes kopásállóságot és alapvetően konzisztens felületi érdesség megtartása hosszú kampányéleten át. Ez a konzisztencia kulcsfontosságú a szalagacél egyenletes felületi minőségének megőrzéséhez a tekercs teljes üzemi intervallumában. Kritikus összetevői a magas minőség elérésének vékony nyomtávú szalaggyártás .

3. Gömbgrafit (SG) vashengerek (csomós vashengerek): Ahol az ütésállóság és a szilárdság a legfontosabb, az SG vashengerek kiválóak. A mikrostruktúrájukban lévő grafit inkább szferoidok (csomók), mint pelyhek formájában van, ami drasztikusan növeli a szakítószilárdságot és a szívósságot. Ez ideálissá teszi őket nagyoló malom állványok , ahol extrém mechanikai és termikus ütéseket kell elviselniük, amikor először harapnak a munkadarabba. Általában úgy is használják őket, mint tartalék tekercsek 4 magas vagy klasztermalmokban, ahol elsődleges feladatuk a kisebb munkahengerek merev alátámasztása anélkül, hogy óriási hajlítóerők hatására repednének.

4. Adamite Rolls: Az öntöttvas hengerek általános célú kategóriája, az adamit tekercseket olyan elemekkel ötvözik, mint a nikkel, molibdén és króm, hogy elérjék a keménység, a szilárdság és a keménység mélységének egyensúlyát. Gyakran használják kevésbé súlyos alkalmazásokban, mint például bizonyos hosszú termék hengerművek vagy mint betonacél malom tekercsek .

A nagy teljesítményű öntöttvas tekercs létrehozása aprólékos folyamat, amely ötvözi az ősi öntödei technikákat a modern kohászati tudományokkal.

Mintakészítés: Pontos fa vagy fém minta jön létre, amely valamivel nagyobb, mint a végső tekercsméretek, hogy figyelembe vegyék a hűtés közbeni zsugorodást.

Öntés: A mintát használják, hogy hozzon létre egy penész homokban. Dupla öntésű tekercseknél ez az eljárás rendkívül összetett, előmagot és speciális öntési technikákat igényel, hogy lehetővé tegye a két különálló öntést.

Olvasztás és öntés: A nyersanyagokat kemencében olvasztják meg (gyakran elektromos indukciós kemencében a pontos szabályozás érdekében). Az olvadékhoz ötvözőelemeket adnak a pontos kémiai összetétel elérése érdekében. Az olvadt fémet ezután gondosan ellenőrzött hőmérsékleten öntik a formába. For centrifugálisan öntött kompozit tekercsek , a formát nagy sebességgel fonják kiöntés közben, a sűrűbb fémet a külső falhoz kényszerítve a héj kialakításához, míg statikusan más anyagot öntenek a mag kialakításához. Ez a módszer kiváló kötést és következetesebb héjat hoz létre.

Hőkezelés: Miután a tekercs megszilárdul és eltávolítják a formából, szigorú hőkezelési eljáráson megy keresztül. Ez magában foglalja az izzítást, a kioltást és a temperálást a belső feszültségek enyhítésére és a kívánt végső mikroszerkezet (pl. martenzit), keménység és szívósság kialakítására az egész tekercstestben.

Megmunkálás és kikészítés: A durva öntött hengert ezután nagy esztergagépeken és köszörűkön megmunkálják, hogy elérjék végső méretpontosságát, pontos hordókoronáját (vagy dőlését) és felületi minőségét. Ez a lépés kritikus fontosságú, mivel biztosítja, hogy a tekercs megfelelően működjön, és egyenletes vastagságú terméket állítson elő.

Minőségellenőrzés és ellenőrzés: Minden tekercset roncsolásmentes vizsgálatnak (NDT) vetnek alá, például ultrahangos vizsgálatnak a belső hibák észlelésére, és mágneses részecskevizsgálatnak a felületi repedések megtalálására. A keménységet a hordó több pontján és a hossz mentén mérik az egyenletesség biztosítása érdekében.

Az egyes tekercstípusok használatának megértése szemlélteti stratégiai fontosságukat:

Nagyoló állványok: Itt, SG vas tekercsek vagy kemény adamit tekercsek dominál. Nem az a feladatuk, hogy finom felületet készítsenek, hanem az, hogy jelentős mértékben csökkentsék a nagy, gyakran egyenetlen födémet vagy virágzást. Hatalmas szilárdságra van szükségük ahhoz, hogy elnyeljék a kapcsolódás okozta ütést, és nagy nyomatékra van szükségük a csökkentéshez.

Köztes állványok: Ez a tartomány a határozatlan hideg dupla öntött tekercs . A menetenkénti csökkenés kevésbé súlyos, mint a nagyoló állványban, de a kopás és a termikus kifáradás jelentősebb tényezővé válik. Az IC tekercs tökéletes egyensúlyt biztosít, folytatva a redukciós folyamatot, miközben elkezdi javítani a felület minőségét.

Befejező állványok: Itt véglegesítik a termékminőséget. Magas króm vas tekercsek királyok vannak itt. Kivételes és egyenletes kopásállóságuk biztosítja, hogy a szalag vagy rúd végső méretei (vastagság, profil) és felületi minősége az első tekercstől az utolsóig megmaradjon a gyártási folyamat során. Ez a következetesség létfontosságú a malom termelékenysége és a vásárlók elégedettsége szempontjából.

Speciális malmok: In Steckel malmok or lemezmalmok , ezeknek a tekercseknek nagyobb, nagyobb teherbírású változatait használják, gyakran speciális minőségekkel a szélesebb, nehezebb lemeztermékek kezelésére.

Az öntöttvas hengerek teljesítménye közvetlenül egy acélgyár alsó vonalához van kötve. A fő teljesítménymutatók (KPI-k) a következők

Hengerelt tonnatartalom kopásmilliméterenként: Ez méri a tekercs kopásállóságát. A nagyobb szám azt jelenti, hogy a malom több eladható acélt tud előállítani a tekercscserék között.

A felületi felület konzisztenciája: Az a tekercs, amely egész élettartama alatt megőrzi felületi jellemzőit, csökkenti annak kockázatát, hogy a specifikációtól eltérő anyagokat állítsanak elő, amelyeket le kell minősíteni vagy le kell selejtezni.

Repedéssel és termikus repedéssel szembeni ellenállás: A katasztrofális tekercshiba (leszakadás) órákig tartó nem tervezett állásidőt, más malomberendezések károsodását okozhatja, és nagyon drága tekercs idő előtti selejtezését teheti szükségessé. A kiváló tekercseket úgy tervezték, hogy ellenálljanak ezeknek a hibáknak.

A kiváló minőségű, alkalmazásspecifikus öntöttvas tekercsekbe való befektetés nem költség; ez egy stratégiai befektetés a malom üzemidejébe, a termékminőségbe és az általános működési hatékonyságba.

Az öntöttvas tekercsek szerepe nem statikus. A folyamatos innovációt az acélipar nagyobb sebességre, nagyobb pontosságra és jobb költséghatékonyságra vonatkozó igényei vezérlik. A fejlesztés kulcsfontosságú területei a következők

Fejlett ötvözet tervezés: A kohászok folyamatosan kísérleteznek az ötvözőelemek, például a vanádium, a nióbium és a volfrám új kombinációival, hogy még keményebb karbidokat és stabilabb mátrixokat hozzanak létre.

Továbbfejlesztett gyártási folyamatok: A centrifugális öntési technológia továbbfejlesztései, sőt a centrifugál öntési technikák is lehetővé teszik a héj vastagságának és mikroszerkezetének pontosabb szabályozását, így még kiszámíthatóbb teljesítményű tekercseket hoznak létre.

Lézerburkolat és felületmérnökség: Egyes gyártók azt vizsgálják, hogy lézeres burkolattal egy utolsó réteg ultrakopásálló anyagot adnak hozzá a tekercshéj élettartamának további meghosszabbítása érdekében.

Digitális integráció és “Smart Rolls”: Bár még mindig kialakulóban van, az érzékelők tekercsekbe ágyazásának koncepciója a hőmérséklet, a feszültség és a kopás valós idejű figyelésére felbecsülhetetlen értékű adatokkal szolgálhat a prediktív karbantartáshoz és a folyamatoptimalizáláshoz.

A modern acélipar csúcstechnológiás táján az öntöttvas tekercs pótolhatatlan alkatrész marad. Bizonyságul szolgál a jól megértett anyagtudomány tartós értékéről, amelyet generációkon keresztül folyamatosan finomítottak. Az SG vas nagyolóhenger masszív szilárdságától a nagy krómtartalmú befejezőhenger kiváló kopásállóságáig ezek az alkatrészek csendestársak minden tonna előállított acélban.

Működhetnek látótávolságon kívül, mélyen a malomállványon belül, de hatásuk látható minden épületet tartó gerendán, minden összeszerelősorról legördülő karosszérián és minden otthont megtöltő készüléken. Ahogy az ipar fejlődik, úgy fog fejlődni a kritikus eszközök mögött meghúzódó technológia is, amely biztosítja, hogy az öntöttvas tekercsek továbbra is a világunkat alakító, el nem énekelt hősök maradjanak, egy menetben.